公差分析:从“差不多”到“刚刚好”,如何用专业的仿真手段终结质量与成本之间的矛盾?

核心要点

公差分析的核心是管理尺寸几何公差的累积效应,而非仅仅检查单个零件

它通过仿真预测零件公差如何影响产品性能,实现数据驱动的智能决策

与传统试错不同,它能在生产前优化成本、质量与可靠性,将问题解决于设计端

它还能于为设计、制造和质量团队建立统一的语言和协作基础

是否经历过这些场景?样品件尺寸皆在公差内,但装配时却发生干涉;车间抱怨图纸公差无法加工,设计部门却坚持不能放松;批量生产时,废品率总是居高不下…

这些问题的根源,往往在于多个零件的公差累积效应。传统的事后检测与试错,成本高昂且周期漫长。公差分析的价值,正是将问题解决从制造端前置到设计端,通过仿真预测,从根本上避免上述困境。

理解公差的必然性与破坏性

任何制造过程都存在固有公差。机床精度、刀具磨损、材料波动、操作差异等因素,必然导致每个零件的尺寸都与其理想值存在微小偏差。

单个零件的微小偏差或无影响,但在装配体中,这些偏差会累积和传递,最终可能导致错位、异响、功能失效等系统性问题,引发昂贵的返工甚至召回。传统的手工计算方法往往忽略形位公差装配顺序等因素,使公差校核准确性很差,专业的公差分析的核心,正是要准确回答一个关键问题:“在保证功能与质量的前提下,我们能准确的接受多大的各零件公差,使质量和成本达到最优平衡?”

从草图到仿真:设计阶段的“防错”革命

在概念设计阶段,公差分析使工程师摆脱“过度设计”或“盲目猜测”的困境。通过对三维数字模型进行仿真,团队可以基于实际生产规律进行设计验证。

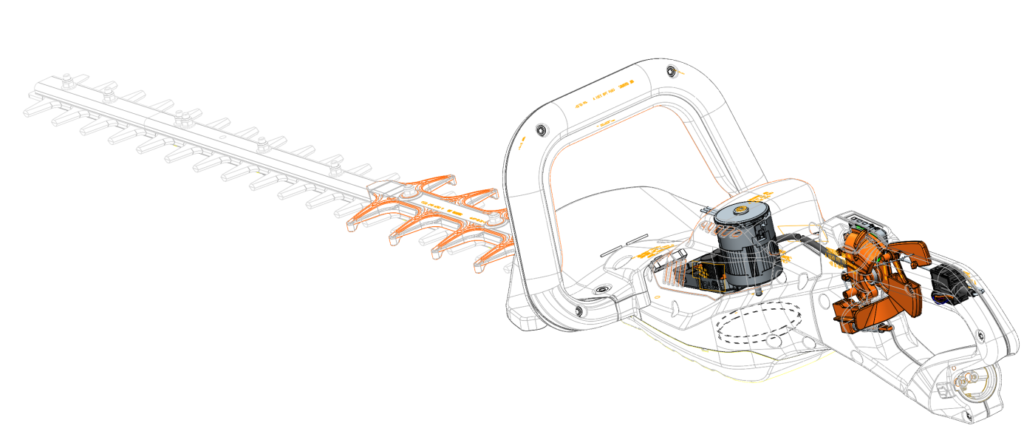

例如,使用 Sigmetrix CETOL 6σ 工程师可直接在CAD环境中构建公差模型,可视化地模拟公差在装配体中的传播路径。它能快速识别出对最终质量最敏感的尺寸特征(即关键特性),使工程师能优先优化这些特征的公差,从而避免在后期进行代价高昂的设计变更。

这不仅是提升效率,更是将设计方法从“经验驱动”升级为“预测驱动”。

制造与质量:从“扯皮”到“协同”

公差分析的价值贯穿整个产品生命周期。在设计定型后,它继续为制造和质量团队提供决策依据。

质量团队:可基于公差分析模型制定更科学的检测标准。不再机械地拒收所有超差品,而是能判断偏差是否实际影响功能,从而减少不必要的返工,保障生产流畅性。

制造团队:可依据公差分析输出的敏感度贡献度报告,优化工艺与资源分配。将更严格的工艺控制应用于对产品功能真正关键的特征上,而非“一刀切”,实现降本增效。

打破部门墙:构建以数据为基础的协同语言

公差分析最易被低估的威力在于其整合能力。它为解决设计、制造、质量部门间的“部门墙”问题提供了共同基础。

当所有团队都基于同一组三维公差模型、同一套公差数据和同一个预测结果进行协作时,沟通成本显著降低。大家对于“关键因素”和“如何平衡”达成共识,从而极大减少了误解和交接错误,实现高效问题解决。

产品公差管理的实际效益

实施公差分析的团队能获得可衡量的回报:

更高的首次通过率:减少生产线上的调整与调试

更少的物理原型迭代:节省可观的成本与时间

更高的产品可靠性:尤其在精密与高要求领域

更低的综合成本:为企业和客户同时创造价值

更重要的是,它能帮助团队建立起预测性工程的文化,将问题消灭于萌芽状态。

入门:务实的三步走策略

若您的团队是公差分析的新手,建议采取务实路径:

直接切入三维分析:从 CETOL 三维公差分析软件起步,选择当前或下一代产品的关键装配体进行试点。直观的三维仿真能最快展现价值,避免一维分析的局限性。

赋能整个团队:确保设计、工艺、质量人员理解基本的公差分析逻辑和结果解读,建立统一语言。

确保流程集成:将公差分析作为设计评审的必备环节,并保证CAD与分析工具(如CETOL)的数据无缝对接,杜绝信息孤岛。

请牢记,目标不仅是运行仿真,而是通过前置质量管控,系统性地提升工程决策的质量与效率。

结论

公差虽不可避免,但由此导致的产品失败、成本超支和进度延迟却可被控制。

通过将公差分析嵌入核心开发流程,您的团队能够更智能地设计、更高效地协作,从而以更短的时间、更强的信心,将更高质量的产品推向市场。

在 Sigmetrix,我们致力于帮助团队实现这一目标。从行业领先的CETOL 6σ 公差分析软件,到 GD&T Advisor 和专业的培训服务,我们提供全方位的支持,助您将机械公差从挑战转化为核心竞争力。

与其在下一个项目中应对突如其来的公差争议,不如现在就算清这笔账。 欢迎联系我们,获取针对您特定产品的个性化解决方案演示。